|

Die Produktentwicklung in der Pharma- und MedTech-Industrie bindet Zeit und Ressourcen. Ein wichtiger Grund fĂŒr Hersteller, die Entwicklungszyklen möglichst effizient zu halten. Das gelingt am besten mit einem Partner, der sowohl umfangreiches Know-how in Entwicklung, Design und Herstellung als auch Wissen ĂŒber neueste Techniken mitbringt – von der Simulation der ersten Idee mittels digitalen Zwillings ĂŒber das Prototyping bis hin zur Serienreife.

Was gilt es beim Entwicklungsprozess eines neuen Medical Device zu beachten? Einer der Kernpunkte ist die zeitliche Komponente: Je lĂ€nger der Prozess der Produktrealisierung, desto kostenintensiver die MarkteinfĂŒhrung. Denn gerade in der Entwicklung durchlĂ€uft das spĂ€tere Produkt mehrere Iterations- und Optimierungsschritte. Setzt dieser Prozess erst am realen Werkzeug ein, steigen die Kosten enorm an. Ein gutes Design for Manu-facture and Assembly (DFMA) von Beginn an so-wie der effiziente Einsatz digitaler Technologien kann hier Abhilfe schaffen. Insbesondere in der Konzeptphase und wĂ€hrend der konstruktiven Detailausarbeitung des CAD-Designs sollten nicht nur alle Anforderungen an eine umsetzbare, sondern auch an eine effiziente Lösung bedacht werden. Da DFMA die BerĂŒcksichtigung mög-licher Effekte auf das Device impliziert, wird idealerweise bereits in der Designphase auf Simulation gesetzt – lange bevor es in Richtung Werkzeug geht. So lĂ€sst sich sicherstellen, dass die Konstruktion spritzgussgerecht ausgefĂŒhrt wurde, z.B. indem FĂŒllprobleme und Binde-nĂ€hte geprĂŒft werden. AuĂerdem zĂ€hlen zu den in der DFMA betrachteten Schritten Materialauswahl, Werkzeuglayout, SpritzgieĂprozess, Montage und Automatisierung. So wird zum ei-nen frĂŒhzeitig geprĂŒft, ob ein Design ĂŒberhaupt herstellbar ist, zum anderen lassen sich Risiken und Entwicklungszeit signifikant verringern.

Höhere QualitÀt durch digitale Zwillinge

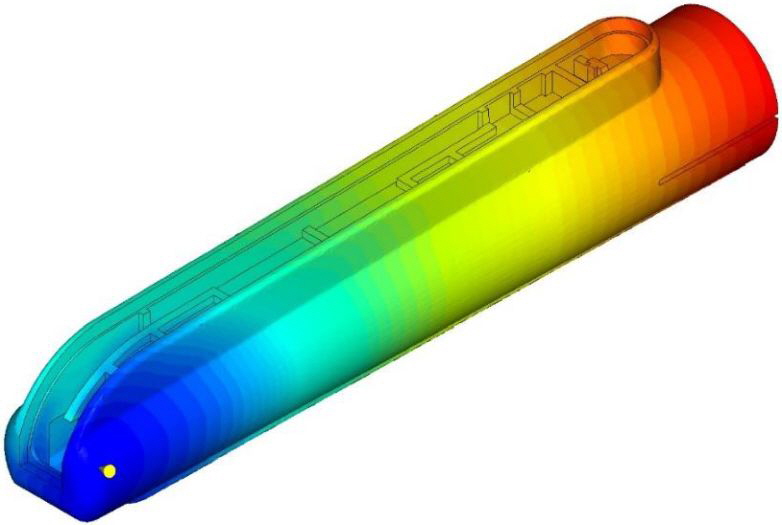

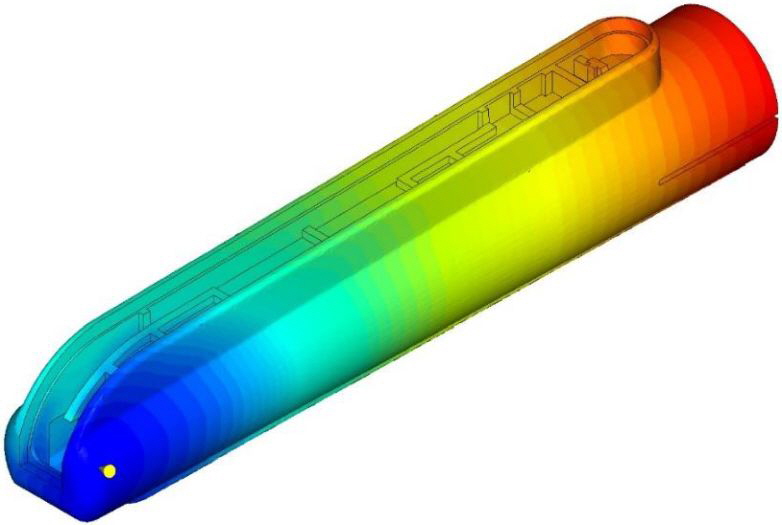

Nach der Ausarbeitung des Konzepts im CAD folgt im Idealfall als nĂ€chster Schritt eine weitergehende Simulation des Spritzgussverfahrens mittels digitalen Zwillings. Dieser verbindet die reale mit der digitalen Welt: Durch die Erfassung und Einbindung von Echtzeitdaten spiegelt dieser den aktuellen Zustand wider und simuliert technische Optionen fĂŒr den zukĂŒnftigen Zustand. Er ermöglicht die frĂŒhzeitige Erkennung potenzieller Probleme und schafft damit die Grundlage fĂŒr die Optimierung. Bei der Herstellung von Devices im Spritzgussverfahren stellt die Simulation den FĂŒllprozess virtuell dar. Damit lassen sich die optimalen Parameter fĂŒr die spĂ€tere Fertigung der Werkzeuge und die Erreichung einer optimalen TeilequalitĂ€t bestimmen. So ist anhand der virtuellen Prototypen ersichtlich, ob beispielsweise Anspritzpunkte angepasst oder WandstĂ€rkenoptimierungen durchgefĂŒhrt werden mĂŒssen. Die Simulation zeigt zudem auf, wenn beispielsweise bei MehrkavitĂ€ten-Werkzeugen die FĂŒllung des linken und rechten Teils jeder KavitĂ€t nicht perfekt ausbalanciert ist. Zudem lassen sich alternative EntwĂŒrfe testen, bei denen etwa der Durchmesser der beiden Ă€uĂeren AngusskanĂ€le verĂ€ndert wird.

Das Ergebnis dieser virtuellen Prozessentwicklung ist die ideale Definition des Anspritzpunktes, eine möglichst gleichmĂ€Ăige WĂ€rmeverteilung im Werkzeug und eine perfekte Entformung. Hierdurch lĂ€sst sich ein ideales Prozessfenster ermitteln. Der digitale Zwilling liefert hier dank Spritzguss-Simulation hilfreiche AnsĂ€tze, um bereits in einem sehr frĂŒhen Stadium das Werkzeugkonzept bestmöglich auszulegen und einen effizienten SpritzgieĂprozess zu ermitteln. Diese Art der Simulation ist bei Sanner fester Bestandteil der Werkzeugspezifikation und -qualifizierung.

Virtuelles Protoyping spart Zeit und Geld

Der gröĂte Vorteil digitaler Zwillinge liegt in der Zeit- und Kostenersparnis: Dank der Simulation der Werkzeuge mit unterschiedlichen Kunststoffmaterialien lĂ€sst sich schnell definieren, welches Material fĂŒr einen bestimmten Artikel am geeignetsten ist und welche Teilekonstruktion die Artikelfunktion gewĂ€hrleistet. WerkzeugĂ€nderungen und -optimierungen können virtuell vorab geprĂŒft werden. Das spart aufwĂ€ndige Materialtests sowie die Zeit fĂŒr TestlĂ€ufe auf Spritzgussmaschinen. Eventuell auftretende Probleme wie LufteinschlĂŒsse oder Schwierigkeiten mit Schwindung und Verzug lassen sich am digitalen Zwilling erkennen und beheben, noch bevor die eigentlichen Werkzeuge in Produktion gehen. Dank der permanenten virtuellen Optimierung der Werkzeugkonstruktion lassen sich so zuverlĂ€ssig konforme, hochwertige Teile herstellen.

Auch aus wirtschaftlicher und ökologischer Sicht lohnt sich die Simulation: Der digitale Zwilling zeigt, wo sich Zykluszeiten und Material reduzieren lassen – was sich wiederum positiv auf die Umweltbilanz auswirkt: Produkte werden nachhaltiger und der Materialauschuss wird verringert. Richtig eingesetzt fĂŒhrt die Simulation zu einer deutlich geringeren Fehlerrate. Sie vermeidet teure und zeitraubende Werkzeugkorrekturen, bringt eine schnellere Bemusterung mit weniger Ausschuss und Abfall mit sich und unterstĂŒtzt eine kĂŒrzere MarkteinfĂŒhrungszeit sowie eine effizientere Produktion mit besseren Zykluszeiten.

Die Bedeutung des Prototypings

Virtuelles und reales Prototyping gehen Hand in Hand im Rahmen einer effektiven und effizienten Produktrealisierung. Die Ergebnisse aus beiden AnsĂ€tzen beeinflussen die Ausgestaltung des Werkzeugs. Je frĂŒher im Entwicklungsprozess bereits mittels Simulation optimierte Prototypen und Muster einzelner Artikel hergestellt werden, desto eher lĂ€sst sich das Werkzeugkonzept fĂŒr den spĂ€teren Fertigungsprozess mitsamt Design und FunktionalitĂ€t des Endprodukts ĂŒberprĂŒfen und anpassen.

Die ersten 3D-gedruckten Muster geben ein GefĂŒhl fĂŒr die Handhabung und Optik, spĂ€tere spritzgegossene Muster können sukzessive zur Entwicklungsverifizierung und -validierung herangezogen werden. Die Erkenntnisse aus den Prototypenwerkzeugen flieĂen in die Gestaltung des Werkzeugkonzeptes fĂŒr die Serie ein. Doch das reale Prototyping hat in erster Linie das Produkt, nicht das Werkzeug, im Fokus, wĂ€hrend die Spritzgusssimulation fĂŒr die Auslegung und Optimierung des Herstellungsprozesses eingesetzt wird. Moderne Device CDMOs haben beim Prototyping mehrere technische Lösungen im Portfolio – angefangen beim 3D-Druck, ĂŒber additiv gefertigte WerkzeugeinsĂ€tze bis hin zu Aluminium- und/oder Stahlanfertigungen, je nach Entwicklungsstadium und abhĂ€ngig von der KomplexitĂ€t des Produkts. Entscheidend sind hierbei die folgenden Kriterien:

⹠Die passende Prototyping-Methode wÀhlen, um zum jeweiligen Entwicklungszeitpunkt die bestmöglichen

SchlĂŒsse daraus ziehen und eine weitere Risikominimierung erzielen zu können.

âą Das Komponentendesign in einem frĂŒhen Stadium prozesstechnisch optimieren und es bereit machen

fĂŒr den spĂ€teren Design Transfer und die Skalierung fĂŒr die GroĂserienfertigung.

âą Die jeweils erforderliche Teileanzahl, die z.B. fĂŒr Tests oder klinische Studien benötigt wird, bei der Auswahl

des Prototyping berĂŒcksichtigen.

Prototyping Option 1: 3D-Druck

Gerade wenn es um die Bewertung unterschiedlicher Konzepte geht, liefert der 3D-Druck einen guten Eindruck – und bietet nach den virtuellen Prototypen aus dem CAD die erste Möglichkeit, ein Device oder eine Komponente in realer haptischer und optischer Form zu testen. Hier geht es insbesondere um Prototypen im Sinne von âworks like“ und âlooks like“, hĂ€ufig sogar zunĂ€chst separat betrachtet. DarĂŒber hinaus stehen das VerstĂ€ndnis der Dimensionen, der Passgenauigkeit und zumindest Teilfunktionen im Vordergrund. Um dies umzusetzen, verwendet Sanner zwei verschiedene 3D-Druckverfahren.

Das FFF-Verfahren (Fused Filament Fabrication) ist ein klassischer Filament-Druck basierend auf thermo- plastischen Kunststoffen und ist besonders fĂŒr gröĂere Bauteile geeignet. Das Kunststofffilament wird mit einem Extruder durch eine beheizte DĂŒse mit einem Durchmesser von hĂ€ufig 0,4 mm gefördert und dabei aufgeschmolzen. SchichtstĂ€rken von minimal 0,1 mm sind erforderlich, damit sich das geschmolzene Material wĂ€hrend des AbkĂŒhlprozesses nicht verformt. Dieses Verfahren bietet sich fĂŒr Vorrichtungen, Aufnahmen und groĂe Prototypen im Bereich 300 x 250 x 300 mm an. Das Material ist deutlich gĂŒnstiger als beim SLA-Druck, der zusĂ€tzlich aufgrund der flĂŒssigen Harze und Lösungsmittel je nach Anwendungsbereich umfangreichere Schutzvorkehrungen und letztlich auch mehr Nacharbeit benötigt.

Der SLA-Druck (Stereolithografie) eignet sich vor allem fĂŒr medizintechnische Anwendungen, da hier auch biokompatible Materialien gemÀà DIN ISO 10993 verarbeitet werden können. Die von Sanner verwendeten Materialen haben im Vergleich zu Originalmaterialien (Kunststoffen) Ă€hnliche mechanische Eigenschaften, wenn auch nicht identische. Dies vereinfacht die ĂberprĂŒfung von verschiedenen Produkteigenschaften. Gerade komplexere Teile lassen sich fĂŒr die optische und taktile Messung nutzen. Die Entwicklung von Prozessen und Montagekonzepten ist so besser planbar, was diesen Entwicklungsschritt deutlich beschleunigt. Prototypen lassen sich mitunter innerhalb eines Tages herstellen und testen. Bringen die 3D-gedruckten Muster das gewĂŒnschte Ergebnis, kann im nĂ€chsten Schritt beispielsweise in ein Aluminiumwerkzeug investiert werden, um Muster aus Originalmaterial fĂŒr weiterreichende Tests zu erhalten.

Prototyping Option 2: Sanner Flexible Change Mold System

Bei manchen Produkten haben die eingesetzten Materialien einen signifikanten Einfluss auf die Funktionen, sodass nur Muster aus Originalmaterial fĂŒr Tests verwendet werden kann. Additiv gefertigte WerkzeugeinsĂ€tze sind eine kostengĂŒnstige und schnelle Option, um an erste Muster aus Originalmaterial zu kommen. Durch die Standardisierung der Stammformen lassen sich verschiedene TeilegröĂen flexibel herstellen. ZunĂ€chst prĂŒfen die Experten aus Entwicklung und Konstruktion das Bauteildesign sowie Funktion und Verwendungszweck der herzustellenden Teile. Daraufhin werden die WerkzeugeinsĂ€tze auskonstruiert, prozesstechnisch angepasst und schlieĂlich additiv gefertigt. Das Ergebnis ist innerhalb weniger Tage verfĂŒgbar, manchmal sogar schon am nĂ€chsten Tag: voll funktionstĂŒchtige WerkzeugeinsĂ€tze aus hochtemperaturbestĂ€ndigem und steifem Kunststoff, die in die eigenen Stammwerkzeuge eingebaut werden können.

Tests mit seriennahen Teilen aus Originalmaterial sind frĂŒher möglich, da die Prototypen ĂŒber annĂ€hernd gleiche Eigenschaften wie das Endprodukt verfĂŒgen und genauere, belastbarere Ergebnisse als etwa 3D-gedruckte Muster liefern, die nicht aus dem angedachten Serienmaterial gefertigt sind. Auf diese Weise wird der Entwicklungsprozess verkĂŒrzt und MĂ€ngel können frĂŒhzeitig behoben werden. Bereits in dieser Phase entwickelt Sanner gemeinsam mit dem Kunden ein optimales Werkzeugkonzept, das fĂŒr Ramp-Up und Serie skaliert werden kann. Falls benötigt, lassen sich die gleichen EinsĂ€tze entsprechend der vorliegenden Ergebnisse aus den additiv gefertigten WerkzeugeinsĂ€tzen auch aus Aluminium um-setzen, um eine höhere Standzeit und damit mehr Musterteile zu erhalten.

Anwendungsbeispiel: Babyplast und Sanner Flexible Change Mold System

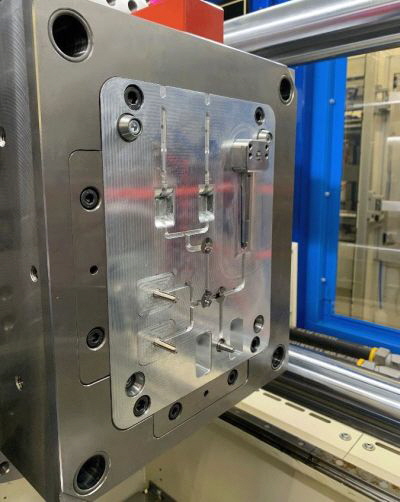

Beim Sanner Flexible Change Mold System kommt eine Babyplast Spritzgussmaschine zum Einsatz. Diese ermöglicht die kostengĂŒnstige Fertigung von Kunststoffspritzgussteilen ab geringen LosgröĂen. Auf einer Babyplast Spritzgussmaschine können die meisten thermoplastischen Kunststoffe, Standardtypen und technische Kunststoffe, sowie LSR verarbeitet werden.

Die additiv gefertigten WerkzeugeinsĂ€tze lassen sich problemlos in die Stammform integrieren, um Prototypen zu produzieren – und das sogar unter Reinraumanforderungen bis ISO-Klasse 7. Die Ausgestaltung der additiv gefertigten WerkzeugeinsĂ€tze ist bereits sehr nahe am Serienwerkzeug, etwa den Anspritzpunkt betreffend. So lassen sich Materialeigenschaften fĂŒr die Serienfertigung besser definieren. Dank des geringen Maschinenstundensatzes fallen die Teilepreise niedriger aus. Kleinere Formen und kĂŒrzere RĂŒst- und Montagezeiten sorgen fĂŒr zusĂ€tzliche FlexibilitĂ€t.

Sanner wird die Babyplast Spritzgussmaschine auch am neuen Produktionsstandort in Bensheim einsetzen, um kleine Bauteile im Grau- oder Reinraum zu fertigen. Somit können die Entwicklungsexperten unmittelbar vor Ort Werkzeugkonzepte im realen Spritzgussverfahren austesten.

Das Sanner Flexible Change Mold System erlaubt es, die WerkzeugeinsĂ€tze der Babyplast auch in einer gröĂeren Sanner-Stammform zu nutzen. So lassen sich, je nach Anforderungen an den Herstellungsprozess, Teile in denselben EinsĂ€tzen auf verschiedenen Maschinen fertigen. Die groĂe Stammform erlaubt es zusĂ€tzlich, gröĂere EinsĂ€tze fĂŒr Teile aufzunehmen, die auf der Babyplast aufgrund des geringen Schussgewichts nicht gefĂŒllt werden können.

Prototyping Option 3: Pilotwerkzeuge aus Aluminium und Stahl

Als weitere Option bzw. als letzter Schritt vor der Serienfertigung kommen Werkzeuge aus Aluminium und Stahl zum Einsatz, die jedoch noch nicht fĂŒr die GroĂserie ausgelegt sind. Aluminium ist leichter und schneller verarbeitbar im Vergleich zu Stahl. WĂ€hrend Stahl frĂŒher deutlich gĂŒnstiger war, bewegen sich Materialkosten fĂŒr Aluminium heute fast auf dem gleichen Niveau. Bei klinischen Studien ist der Einsatz von Aluminium- oder Stahlwerkzeugen besonders relevant, da die Prototypen exakt die gleichen FunktionalitĂ€ten aufweisen mĂŒssen wie das finale Produkt, um die Ergebnisse der Studie nicht zu verfĂ€lschen. Zudem muss das Herstellverfahren ĂŒbertragbar sein.

Wenn hohe StĂŒckzahlen benötigt werden, ist der Einsatz von Stahlwerkzeugen zu prĂ€ferieren. Vom Zeitaufwand her liegen sowohl Aluminium als auch Stahl allerdings weit hinter den zuvor beschriebenen Lösungen zurĂŒck. Dies betrifft auch die Kosten fĂŒr ein Musterwerkzeug. Sollten sich bei der Prototypenfertigung noch Verbesserungen z.B. beim Anspritzpunkt oder beim Werkzeugkonzept ergeben, sind bei beiden Varianten die Umsetzungszeiten bis zu den verbesserten Prototypen wesentlich lĂ€nger, aufwendiger und letztlich auch teurer.

Practice: Mit 3D-Druck, Simulation und Aluwerkzeug zur klinischen Studie

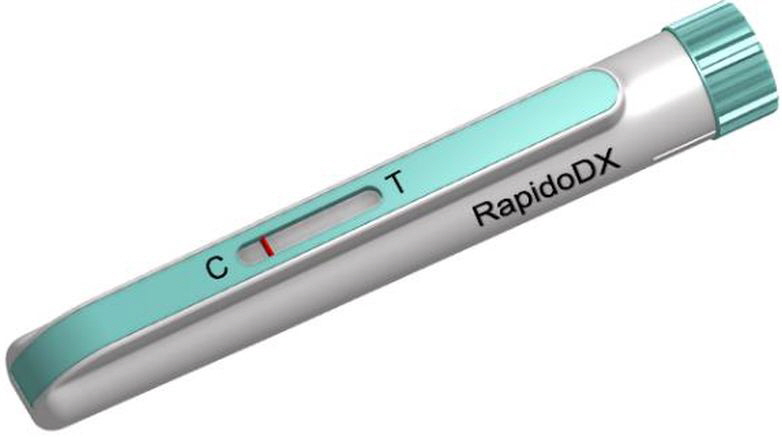

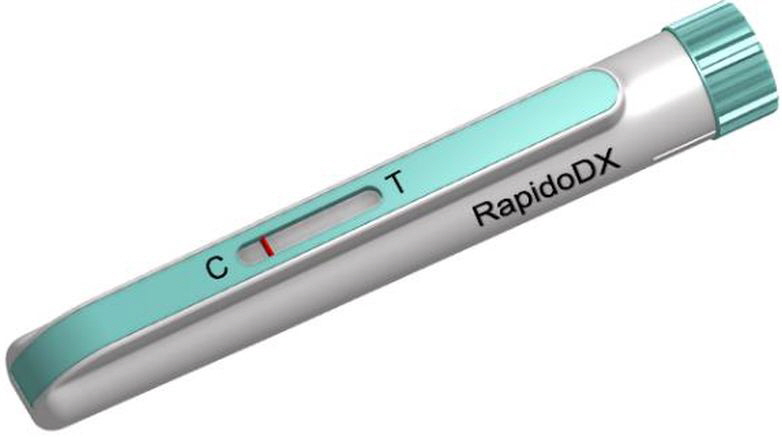

Die Solios diagnostics GmbH entwickelt mit RapidoDX ein innovatives Schnelltestsystem zum Rapid Testing mittels Lateral Flow (LF) Immunoassay. Das Unternehmen verfolgt ein All-in-one-Plattformprinzip, das ein einfaches und sicheres Proben- und Testhandling ohne zusÀtzliche Komponenten und Verarbeitungsschritte ermöglicht und auf allen gÀngigen LF-Assays anwendbar ist.

Sanner ĂŒbernahm zunĂ€chst den vorhandenen Entwurf. Schon bald stellte sich heraus, dass das Produkt fĂŒr die Umsetzung in eine Serienfertigung ĂŒberarbeitet werden musste – ein guter Grund, die Entwicklung gleich bei einem geeigneten CDMO-Partner durchzufĂŒhren, der bereits von Anfang an unter BerĂŒcksichtigung von DFMA mitdenkt und entwickelt.

In diesem Fall wurden WandstĂ€rken optimiert, EntformungsschrĂ€gen und Gewinde angepasst. Die ersten Muster wurden im 3D-Druck gefertigt. Da das verwendete Material vergleichbare Eigenschaften wie das fĂŒr die Serienfertigung angedachte hatte, konnten mithilfe der 3D-gedruckten Prototypen verschiedene Aspekte beleuchtet werden, um einen idealen âlateral flow“ zu gewĂ€hrleisten.

FĂŒr die Skalierung in die finale Industrialisierung ist ein biobasierter Kunststoff angedacht. Fra-gen wie âSind die Haltefunktionen fĂŒr die Teststreifen optimal?“, âWird der Teststreifen an der richtigen Stelle gestĂŒtzt bzw. freigelegt?“, âIst der Biegungsgrad optimal?“ und âWie hoch sind die BedienkrĂ€fte?“ konnten hiermit geklĂ€rt werden.

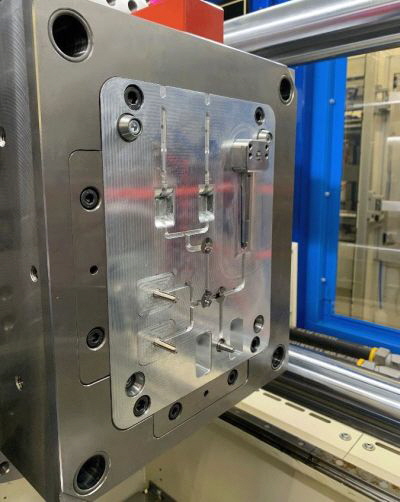

Schnitte am 3D-Muster verifizierten die einzelnen Aspekte im Inneren des Devices. Die opti-mierten 3D-Prototypen dienten als âProof of Concept“, auf dessen Basis ein Aluwerkzeug hergestellt wurde, um Muster fĂŒr eine klinische Studie zu erhalten.

Werkzeugkompetenz als Entscheidungskriterium fĂŒr einen Device CDMO

Als CDMO, der ĂŒber langjĂ€hrige Werkzeugkompetenz verfĂŒgt, kann Sanner durch moderne AnsĂ€tze wie 3D-Druck oder additiv gefertigte WerkzeugeinsĂ€tze Prototypen herstellen, die mit allen FunktionalitĂ€ten nahe an das finale Device herankommen. Gepaart mit der Spritzgusssimulation lassen sich etwa FĂŒllprobleme, LufteinschlĂŒsse oder Verzug vermeiden sowie Zykluszeiten optimieren und ideale Prozessfenster definieren. Dies trĂ€gt entscheidend zu einer schnelleren Qualifizierung und MarkteinfĂŒhrung des neuen Device bei und reduziert die Entwicklungsrisiken erheblich. Grundvoraussetzung dafĂŒr sind profunde Expertise im Bereich Produkt- und Prozessentwicklung und eine eigene Werkzeugtechnik.

Bei der Herstellung der WerkzeugeinsĂ€tze kommt einem Unternehmen wie Sanner die langjĂ€hrige Kompetenz im PrĂ€zisions- und Mehrkomponentenspritzguss sowie in der Werkzeugtechnik zugute – auch und vor allem in der GroĂserienfertigung. Als CDMO fĂŒr kundenspezifische Pharmaverpackungen und Medizinprodukte beliefert Sanner seit Jahrzehnten Kunden mit spritzgegossenen Komponenten und Baugruppen.

Auch ĂŒber das Prototyping hinaus kann Sanner wichtige Impulse fĂŒr den Herstellungsprozess liefern: Mit seinem normkonformen Stage-Gate-Prozess, dem Sanner IDP Process®, stellt das Unternehmen sicher, dass alle wichtigen Faktoren von Anfang an gemÀà ISO 13485 berĂŒcksichtigt werden. Dabei kombiniert Sanner langjĂ€hrige Erfahrung im Bereich Pharma- und Medizintechnik mit Kompetenzen im Design und in der Umsetzung von komplexen und hochwertigen Anwendungen. Die Entwicklungs- und Projektingenieure begleiten dafĂŒr Kundenprojekte von der ersten Idee ĂŒber Entwicklung und Prototyping bis zur Serienfertigung – exakt angepasst an das jeweilige Projekt und mit einer offenen und teamorientierten Kommunikation.

Firmenprofil

Die Sanner GmbH wurde 1894 gegrĂŒndet. Mit Hauptsitz in Deutschland und erstklassigen ProduktionsstĂ€tten in Deutschland, Frankreich, Ungarn und China hat sich Sanner sukzessive vom WeltmarktfĂŒhrer fĂŒr TrockenmittelverschlĂŒsse und Brausetablettenverpackungen zu einem gefragten Anbieter kundenspezifischer Lösungen in den Bereichen Medizintechnik und Diagnostik, Pharma sowie Consumer Healthcare entwickelt. Heute liefert Sanner Produkte in mehr als 150 LĂ€nder weltweit und beschĂ€ftigt ĂŒber 600 Mitarbeiterinnen und Mitarbeiter. Seit November 2021 hĂ€lt GHO Capital Partners LLP, ein fĂŒhrender Investitionsberater im Healthcare-Bereich, die Anteilsmehrheit an Sanner. Gemeinsam werden GHO und die vierte Generation der Familie Sanner das erfolgreiche Wachstum fortsetzen und intelligente Healthcare-Lösungen fĂŒr eine bessere LebensqualitĂ€t entwickeln.

|