|

Die Samaplast AG produziert auf holmlosen Spritzgie├čmaschinen von Engel Kabelbinder-├Ąhnliche Verbindungselemente im Reinraum. Diese verschlie├čen das Brustbein nach operativen Eingriffen am offenen Herzen.

Wenn die Nadel am flachen Ende nicht w├Ąre, w├╝rde man das auf dem Besprechungstisch in der Samaplast- Firmenzentrale in St. Margrethen liegende Spritzgie├čteil auf den ersten Blick f├╝r einen gew├Âhnlichen Kabelbinder halten. ÔÇ×├ärzte sind am Ende auch Handwerker“, sagt Stefan Okle, CEO von Samaplast, mit einem Augenzwinkern und erkl├Ąrt, dass die Idee f├╝r dieses Produkt namens Zip-Fix tats├Ąchlich von einem Herzchirurgen stammt. Entwickelt wurde es schlie├člich von De Puy Synthes – Mitglied der Johnson & Johnson Gruppe – in Zusammenarbeit mit Samaplast. Seit der Markteinf├╝hrung im Jahr 2011 wurden in mehr als 100.000 Thoraxoperationen Zip-Fix-Verbindungselemente eingesetzt.

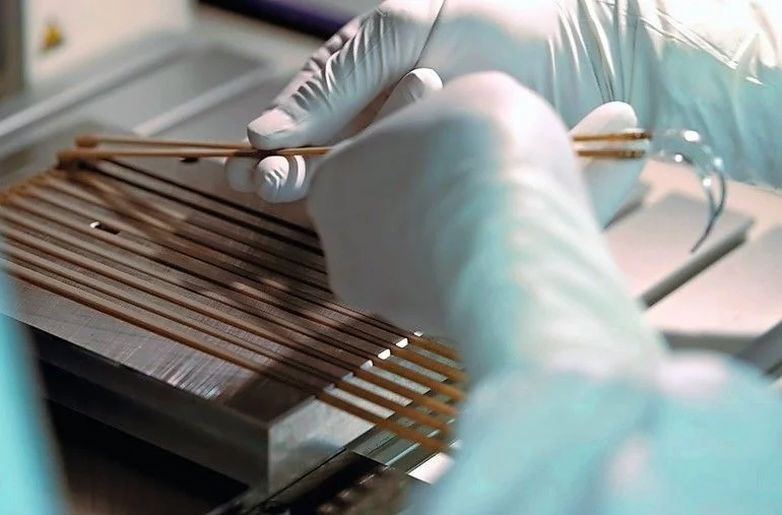

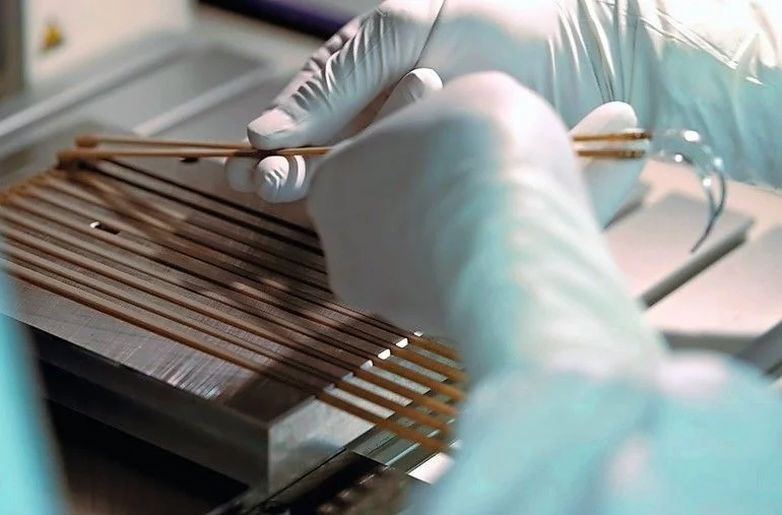

Die Zip-Fix-Verbindungselemente gleichen nur auf den ersten Blick gew├Âhnlichen Kabelbindern. Nach dem Spritzguss werden sie auf ihre Qualit├Ąt gepr├╝ft und laserbeschriftet

Peek im Belastungstest fester als Draht

Das Durchtrennen und Wiederverschlie├čen des Brustbeins ist immer mit Risiken verbunden. Der Brustkorb sch├╝tzt lebenswichtige Organe und muss – zum Beispiel beim Niesen – sehr hohe Dr├╝cke aushalten. Stand der Operationstechnik war bis in die 2010er-Jahre der Verschluss des Brustbeins mit Drahtschlingen. Nach Studien von DePuy Synthes bietet das Kunststoffimplantat, das aus biokompatiblem Peek gefertigt wird, gegen├╝ber Draht mehr Sicherheit f├╝r die Patienten. In Belastungstests hat sich das Material als erm├╝dungsresistenter und dauerfester als Draht erwiesen. Au├čerdem schneidet Zip-Fix aufgrund der gr├Â├čeren Kontaktfl├Ąche nicht so leicht in den Knochen ein.

F├╝r den Operateur erleichtert die Innovation zudem die Arbeit. Die gebogene Nadel l├Ąsst sich leicht durch das Gewebe zwischen den Rippenb├Âgen hindurchschieben, um den Binder einzuf├Ądeln. Sind alle Zip-Fix-Elemente platziert, werden die Nadeln abgetrennt, die Binderenden durch die Verriegelungsk├Âpfe gezogen, festgezurrt und die ├╝berstehenden Enden mit einem speziellen Schneidinstrument abgetrennt. Je nach Anatomie des Patienten kommen pro Operation drei bis f├╝nf Elemente zum Einsatz. Wie bei einem herk├Âmmlichen Kabelbinder verhindert die Orientierung der gerippten Oberfl├Ąchenstruktur im Kopfelement und entlang der Zunge, dass sich die Verbindung lockern oder gar l├Âsen kann.

Zip-Fix-Element verbleibt nach OP auf Dauer im K├Ârper

Im zugezogenen Zustand zeigt sich ein weiterer Unterschied zum herk├Âmmlichen Kabelbinder: Das Kopfelement liegt beim Zip-Fix-Element im Schlaufeninneren in Richtung Gewebe. Dieses Detail verhindert, dass die Verbindungselemente als kleine Erhebungen entlang des Brustbeins durch die Haut hindurch dauerhaft sichtbar sind. ├ťblicherweise werden die Verbindungselemente nicht entfernt, auch wenn das Brustbein mit der Zeit wieder zusammenw├Ąchst.

Im Reinraum spielt die Holmlose ihre Vorteile aus

Von allen Medizinprodukten aus Kunststoff stellen Implantate die h├Âchsten Anforderungen an die Herstellungsprozesse. Samaplast hat sich als Lohnfertiger auf klinisch reine Produkte spezialisiert und betreibt in St. Margrethen im Osten der Schweiz drei Reinr├Ąume f├╝r die Spritzgie├čverarbeitung. Zip-Fix wird in einem Reinraum der Klasse ISO 7 auf einer E-Victory Hybridmaschine der Engel Austria GmbH, Schwertberg, mit elektrischem Spritzaggregat und servohydraulischer, holmloser Schlie├čeinheit in Reinraumausf├╝hrung produziert. Die Nadeln werden manuell in das Mehrkavit├Ątenwerkzeug, das Samaplast im eigenen Werkzeugbau hergestellt hat, eingelegt und mit Peek umspritzt. Daf├╝r werden sie zuvor in einer Schleusenreinigungsanlage mit Reinstwasser gesp├╝lt, getrocknet und direkt von der Reinigungskammer aus in den Reinraum eingeschleust. Nach dem Spritzgussprozess werden die Zip-Fix-Elemente von einem Mitarbeiter entnommen, visuell gepr├╝ft und vermessen, laserbeschriftet und steril verpackt.

Feinste Strukturen hochpr├Ązise abformen

ÔÇ×Wichtig ist, dass die Oberfl├Ąchenstruktur mit den feinen Rippen exakt abgeformt wird, da die Verbindungselemente sonst nicht sicher funktionieren k├Ânnen“, sagt Boris Scheffknecht, Gesch├Ąftsleiter Prozesse und Qualit├Ątsbeauftragter von Samaplast. ÔÇ×Auf die Pr├Ązision der Spritzgie├čmaschinen m├╝ssen wir uns hundertprozentig verlassen k├Ânnen.“ Hierzu tragen vor allem zwei Faktoren bei: Das zentrale Biegegelenk Flex Link h├Ąlt bei der holmlosen E-Victory Spritzgie├čmaschine die beiden Werkzeugh├Ąlften auch unter Schlie├čkraft exakt parallel, und zugleich verteilen die hinter der beweglichen Aufspannplatte sitzenden Force Divider die Schlie├čkraft gleichm├Ą├čig ├╝ber die Trennebene. ÔÇ×Auch beim Einsatz von Mehrkavit├Ątenwerkzeugen resultiert eine konstant hohe Teilequalit├Ąt“, erkl├Ąrt Franz Pressl, Produktmanager f├╝r die holmlosen E-Victory- und Victory-Maschinen bei Engel.

Die Nadeln f├╝r die Zip-Fix-Verbindungselemente werden ├╝ber eine Reinstwasserreinigungsanlage in den Reinraum eingeschleust

Hermetisch abgeschlossenes Hydrauliksystem verhindert Kontamination

Ausschlaggebend f├╝r die Pr├Ąferenz holmloser Spritzgie├čmaschinen ist aber prim├Ąr die Tatsache, dass die Maschinen im Reinraum stehen. ÔÇ×F├╝r den Reinraum bietet die barrierefreie Schlie├čeinheit enorme Vorteile“, betont Okle. ÔÇ×Holme sind immer potenzielle Schmutztr├Ąger.“ Um auch eine Kontamination mit Schmierstoffen zuverl├Ąssig auszuschlie├čen, ist das Hydrauliksystem der E-Victory hermetisch abgeschlossen. Samaplast setzt ausschlie├člich lebensmittelzugelassene H1-├ľle ein, die bereits zur Erstbef├╝llung vor der Maschinenabnahme ins Engel-Werk geliefert werden. Reinraum und Hydraulik schlie├čen sich f├╝r Samaplast nicht aus: Auch vollhydraulische Victory-Maschinen arbeiten dort im Reinraum. Dass in j├╝ngster Zeit in E-Victory-Hybridmaschinen investiert wird, liegt an der h├Âheren Pr├Ązision beim Einspritzen. ÔÇ×Wir erreichen schneller einen stabilen Prozess“, sagt Scheffknecht.

Samaplast setzt auf holmlose Maschine

1989 pr├Ąsentierte Engel als weltweit erster Spritzgie├čmaschinenbauer eine Spritzgie├čmaschine mit holmloser Schlie├čeinheit. Nur ein Jahr sp├Ąter stand eine erste Holmlose – eine 50-Tonnen-Maschine – bei Samaplast. ÔÇ×Unser damaliger technischer Leiter war absolut technikbegeistert. Er hatte das innovative Prinzip sofort verstanden und das gro├če Potenzial der Holmlostechnik schnell erkannt“, erz├Ąhlt Okle, der aber auch wei├č, dass manche anderen Mitarbeiter dem neuen Konstruktionsprinzip durchaus skeptisch gegen├╝berstanden. ÔÇ×Es wurde damals sehr viel gemessen und mit den Werkzeugen experimentiert. Die neue Holmlose wurde wirklich auf Herz und Nieren getestet“, so Okle. Sie hat die Tests bestanden und sich im Haus schnell durchgesetzt. Von den heute 28 Spritzgie├čmaschinen am Standort, die sich auf die drei Reinr├Ąume sowie zwei Fertigungsbereiche f├╝r technische Produkte aufteilen, besitzen nur vier Holme. Die erste holmlose Maschine aus dem Jahr 1990 wurde erst vor zwei Jahren abgel├Âst. Bis dahin hatte sie viele Millionen Geh├Ąuse und Verschl├╝sse f├╝r Aerosol-Inhaler produziert.

Holmlose Maschinen erleichtern den Werkzeugwechsel

Als Lohnverarbeiter braucht Samaplast einen flexiblen Maschinenpark. Das Schlie├čkraftspektrum reicht von 25 bis 400 Tonnen. Alle Maschinen sind mit einem Roboter ausger├╝stet. Nur einzelne wenige Anwendungen laufen ├╝ber mehrere Wochen durch. Von einigen anderen Produkten dagegen werden im Jahr nur wenige hundert St├╝ck ben├Âtigt. Das bedeutet h├Ąufige Werkzeugwechsel, und auch hier spielt die Holmlostechnik ihre Vorteile aus. ÔÇ×Wir haben einen unserer Reinr├Ąume ins bestehende Geb├Ąude integriert, und er ist deshalb besonders niedrig“, erkl├Ąrt Urs Edelmann, Produktionsleiter von Samaplast. ÔÇ×├ťber den Maschinen ist nicht ausreichend Platz, um die Werkzeuge von oben einzubringen. Das geht nur von der Seite aus, was die holmlosen Maschinen optimal unterst├╝tzen.“ Samaplast nutzt f├╝r das Werkzeughandling Autokr├Ąne. Gr├Â├čere Maschinen r├╝stet Engel f├╝r Samaplast bereits ab Werk mit einem neben der Schlie├čeinheit montierten Schwenkarm aus.

Das Plus an Bewegungsfreiheit im Werkzeugeinbauraum macht es m├Âglich, sehr gro├če Werkzeuge in vergleichsweise kleinen Spritzgie├čmaschinen aufzuspannen. Dies ist ein weiterer Effizienzfaktor, der vor allem im Reinraum zu Buche schl├Ągt. ÔÇ×Je kleiner die Maschine, desto geringer die Emissionen“, verdeutlicht Pressl. Vor allem bei Vielkavit├Ątenwerkzeugen macht sich dieser Effekt bemerkbar. Denn bei ihnen liegt die f├╝r den Spritzgie├čprozess ben├Âtigte Schlie├čkraft h├Ąufig deutlich unter der Schlie├čkraft, die eine Holmmaschine f├╝r das Aufspannen des gro├čen Werkzeugs mitbringen muss.

H├Âhere Flexibilit├Ąt bei Werkzeugaufspannung

Was die Werkzeuggr├Â├če anbelangt, f├Ąllt beim Rundgang durchs Werk ein Achtfachwerkzeug f├╝r Zahnimplantatverpackungen ins Auge. Dieses nutzt die Fl├Ąche der Werkzeugaufspannplatten der 120-Tonnen-Holmlosmaschine tats├Ąchlich bis an deren R├Ąnder vollst├Ąndig aus. Wollte man es in einer Holmmaschine aufspannen, m├╝sste diese deutlich gr├Â├čer sein. Auch k├Ânnte der Roboter zum Entformen der Beh├Ąlter nicht von der Seite aus die Kavit├Ąten erreichen. Dabei w├Ąre eine automatisierte Entnahme von oben aufgrund der niedrigen Raumh├Âhe gar nicht m├Âglich.

Bei den Zip-Fix-Elementen, die manuelle Arbeitsschritte erfordern, steigert die Holmlostechnik wiederum die Ergonomie. ÔÇ×Im Schutzanzug und mit Handschuhen ist man froh, wenn man sich nicht durch Holme b├╝cken muss“, sagt Edelmann.

Niedriger Energieverbrauch und keine K├╝hlung

30 Jahre Holmlostechnik hat Samaplast begleitet und so manche Weiterentwicklung mitangesto├čen. Der gravierendste Entwicklungsschritt aus Sicht von Stefan Okle war die Einf├╝hrung von Ecodrive im Jahr 2008. Die Servohydraulik spart Verlustenergien ein, indem bei Bewegungsstillstand – zum Beispiel w├Ąhrend des K├╝hlens – der Antrieb ruht und keine Energie verbraucht. Seit 2016 geh├Ârt Ecodrive zum Standardumfang aller victory und E-Victory-Maschinen von Engel, die damit in manchen Anwendungen das niedrige Energieverbrauchsniveau vollelektrischer Maschinen erreichen. Ein positiver Nebeneffekt ist, dass auch der Aufwand f├╝r die ├ľlk├╝hlung reduziert werden kann oder – je nach Anwendung – ganz entf├Ąllt. ÔÇ×Das K├╝hlsystem, das wir urspr├╝nglich f├╝r die Spritzgie├čmaschinen installiert hatten, nutzen wir heute komplett anders“, berichtet Edelmann. ÔÇ×Unsere Maschinen kommen ohne K├╝hlung aus.“ Und das reduziert nicht nur die Produktionskosten. Noch wichtiger ist, dass die an den Reinraum abgegebene W├Ąrme- und Partikellast sinkt, weil keine Verlustenergie in Form von W├Ąrme ├╝ber das Hydraulik├Âl abgef├╝hrt werden muss.

Schweiz-├Âsterreichisches Teamwork, von links: Markus Schertler (Engel Schweiz), Boris Scheffknecht und Urs Edelmann von Samaplast, Ren├ę Okle (Engel Schweiz), Franz Pressl (Engel Austria) sowie Stefan Okle von Samaplast

Zusammenarbeit der Partner stimmt

Die besonderen Merkmale der holmlosen Spritzgie├čmaschinen haben im Laufe der letzten 30 Jahre auch die j├╝ngeren und neu hinzugekommenen Mitarbeiter bei Samaplast immer wieder aufs Neue ├╝berzeugt. Die technologischen Fakten sind aber nur eine Seite der Medaille. Ebenso wichtig ist f├╝r CEO Stefan Okle der Faktor Mensch, die Zusammenarbeit mit seinem Maschinenbaupartner. ÔÇ×Das Teamwork mit Engel Schweiz und der Medical Business Unit in ├ľsterreich funktioniert sehr gut“, betont Okle. ÔÇ×Mit individuellen Anforderungen sto├čen wir immer auf offene Ohren, und auch das Team hier vor Ort hat ein tiefes Medical-Verst├Ąndnis.“

Firmenprofil

Hochwertigste Kunststoffprodukte und Samaplast – das geh├Ârt untrennbar zusammen. Und zwar seit ├╝ber 60 Jahren. Was wir an unserem Standort in St. Margrethen/SG produzieren? Kunststoffspritzgussteile, Medizinalteile und Implantate. In allerh├Âchster G├╝te.

Alles aus einer Hand

SAMAPLAST AG betreut Sie von der Entwicklung Ihres Produktes bis zur Serienfreigabe in den Bereichen Produktentwicklung, Anwendungstechnik und Fertigungstechnik. Wir erstellen Muster und Prototypen, ├╝bernehmen die Artikel- und Werkzeugkonstruktion und die Herstellung.

Ausserdem fertigen wir Kunststoffspritzgussteile und die Baugruppe inklusive aller notwendigen Nacharbeiten bis hin zur Endverpackung ausserhalb und im Reinraum.

Ôľ║Download Prospekt SAMAPLAST AG (PDF-Datei) >>>

|